探访理查米尔工厂,找寻“非标准”的标准制造

汝拉山区从来不缺关于制表的传奇故事,但是像RICHARD MILLE理查米尔这样,凭借5600枚的年产量,在短期内跃升至世界第六的品牌也实属罕见。

河谷地貌和温带海洋性气候成就了宁静优美的汝拉山区,那又是什么样的工厂造就了理查米尔?

从日内瓦驶向汝拉州,沿着晨雾下的日内瓦湖、绵延的汝拉山脉、葱郁的冷杉树林、散布的村庄农场,汽车最终停在了勒布勒勒(Les Breuleux)。与瑞士许多的村庄一样,这里风景如画,气候宜人。与众不同的是,理查米尔的4座工厂Horométrie S.A.,Guenat S.A.Montres Valgine与ProArt I、ProArt II都坐落于此,腕表的研发、制造、组装等工序都在这里完成。

理查米尔ProArt II工厂外观

很多人会好奇,理查米尔是如何在一众百年历史的瑞士腕表中占据独一无二的位置,其中就离不开Guenat S.A. Montres Valgine(GMV)沉淀的底蕴。

1900年,阿里·盖纳(Ali Guenat)在勒布勒勒建立起一个小型制表厂,也就是GMV的前身,之后他的子孙三代都投身于制表行业。1991年,家族中的多米尼克·盖纳(Dominique Guenat)接管整个企业,并在1999年与他的好友理查米尔(Richard Mille)先生共同创立了RICHARD MILLE。所以,RICHARD MILLE在短期的崛起不仅仅有创新和突破,更有100多年瑞士制表的经验和技术作为支撑。

老工厂“长”出新生命

124年中,腕表行业经历了许多革新和浪潮,从机械机芯到石英机芯,再回归到机械传统,但GMV依然屹立在勒布勒勒,且直至今日依然作为理查米尔其中一个重要工厂在使用中。

2020年,GMV完成了扩容,而连接着这栋“老伙计”的正是代表着现代和未来的艺术设计、研发团队和技术办公室。这也很像理查米尔腕表的特性,新潮的外观和机芯中,始终蕴含着瑞士传统制表技艺的身影。

理查米尔研发办公室

不似于一般标准化的制表流程,理查米尔的腕表从出生到诞生,是“项目制”。也就是说,一块腕表的发起人需要对所有的流程负责,从创意到落地的每一步都要参与。这是因为理查米尔的每一块腕表都没有所谓的“标准”制作流程,负责人可以不计成本、不受限制地与机芯以及表壳工程师沟通,直至达到自己想要的效果。

也因如此,理查米尔的腕表编号并不是从小到大连续的,因为一些立项更早的项目,往往会因为设计生产中的困难,更晚面世。比如厚度仅有1.75毫米的RM UP-01 Ferrari,仅表壳就花了一年的时间才找到解决方案。所以,研发办公室与GMV的地理位置上的连接非常重要,开发人员能够随时和制表师进行沟通,避免不必要的冗余流程。

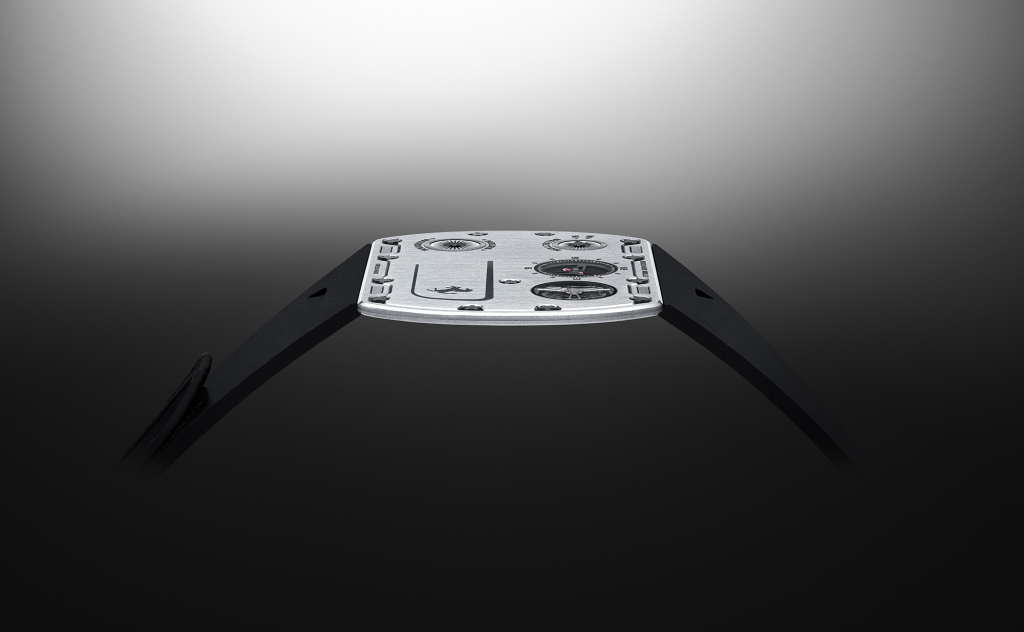

超薄腕表RM UP-01 Ferrari腕表

现代化车间重塑腕表制作技艺

从办公室拾级而下,就来到了表壳生产车间。每块表壳都经过机械加工、线切割、高压喷射精加工,并用精确的微观工具进行检查。当然,还需要几双训练有素的双手和眼睛最后把关。

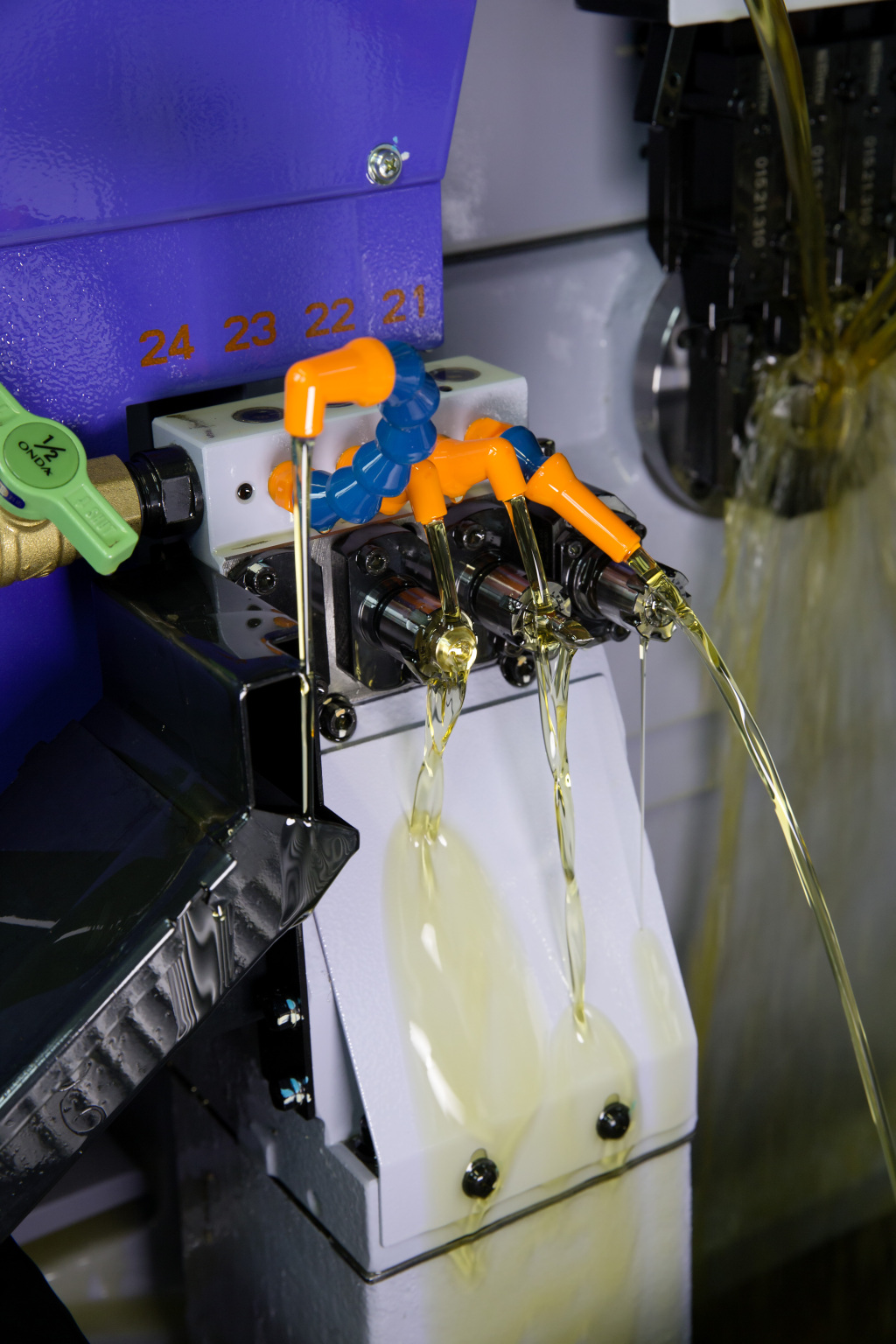

一踏入车间,便能感受到浓烈的工业油气味,以及24小时不间断运转的车床散发出的电弧温度。工程师与编程人员在不同机器间穿梭,仔细检查和调整各项参数,确保生产流程的精准无误。

理查米尔工厂车间

与一些强调“手工”带来的独一无二的“瑞士制造”不同,理查米尔从来不避讳现代化的车床在腕表在制作中的重要性。车间内的大部分数控机床均为理查米尔量身定制,因为市面上现有的机器无法满足他们的生产需求。以理查米尔特有的酒桶型外壳为例,其特殊外形以及与手腕完美贴合的设计,要求前后表壳必须无张力弯曲,以确保后续安装的蓝宝石镜面不会受到任何影响。这些特殊需求对表壳制作技艺提出了更高的挑战。

经过68次精密冲压后的表圈和表壳,会进入精细的切割和铣削阶段。车间内,一台重达9000公斤的数控铣床巍然矗立,它内部装有1000升油,能以20巴的强大压力冲向手表表壳。20巴的压力有多大?著名的日内瓦大喷泉,其水柱能冲向140米的高空,而它所需的水压也仅为16巴。

车间旁的办公室里,还陈列着一些Carbon TPT®碳纤维的原材料。Carbon TPT®碳纤维是理查米尔的独家材质。这些厚度不超过30微米的碳纤维层,由特殊机器处理,使得层与层之间的纤维丝以45度角交错叠加至600-800层,呈现出独特的纹理美感。

接下来,在6巴的压力下Carbon TPT®碳纤维被加热至120摄氏度,最后由一旁的数控机床加工成型。因为碳纤维表壳非常坚硬,为了切割它们,哪怕是坚硬的金刚石,每切割 20 个表壳后都必须更换一次。

最终制作完成的碳纤维表壳轻盈、坚固、贴合手腕并具有云纹状独特视觉效果。不久前,理查米尔携手迈凯伦发布的RM 65-01 McLaren W1腕表表壳正是由Carbon TPT®碳纤维制成。

RM 65-01 McLaren W1腕表

然而,在这些表壳进入手工打磨组装环节之前,还有一道严苛的关卡等待着它们。大约80%的切割外壳零件必须手工返工,以确保每一个零部件都能达到完美适配的标准。许多测量的公差甚至被控制在2微米之内,而一根头发的厚度是它的50倍。

但质量控制过程并不仅仅分配给机器。从表壳的每个钛合金螺钉到机芯的最小零件,制表师都会用肉眼仔细检查所有备件,以确保没有划痕。

手工予以腕表时间的温度

这些合格的零部件,并不能直接进入最后的组装,在此之前需要经过工匠手工打磨。一块高级腕表并不是“机器制造的机器”,人工打磨也并不是表演项目,因为打磨完的金属纹理是能直接给品牌分级的技艺。

进入打磨间,首先映入眼帘的是一地木屑。打磨技师们正全神贯注,借助肉眼与放大镜,从不同角度搜寻着每一处细微的不平整。与表壳制作车间的嘈杂不同,这里十分安静,只有削木屑的唰唰声。窗外四季更迭,而打磨技师们则在这静谧中,以年复一年的坚持与匠心,成就极致。

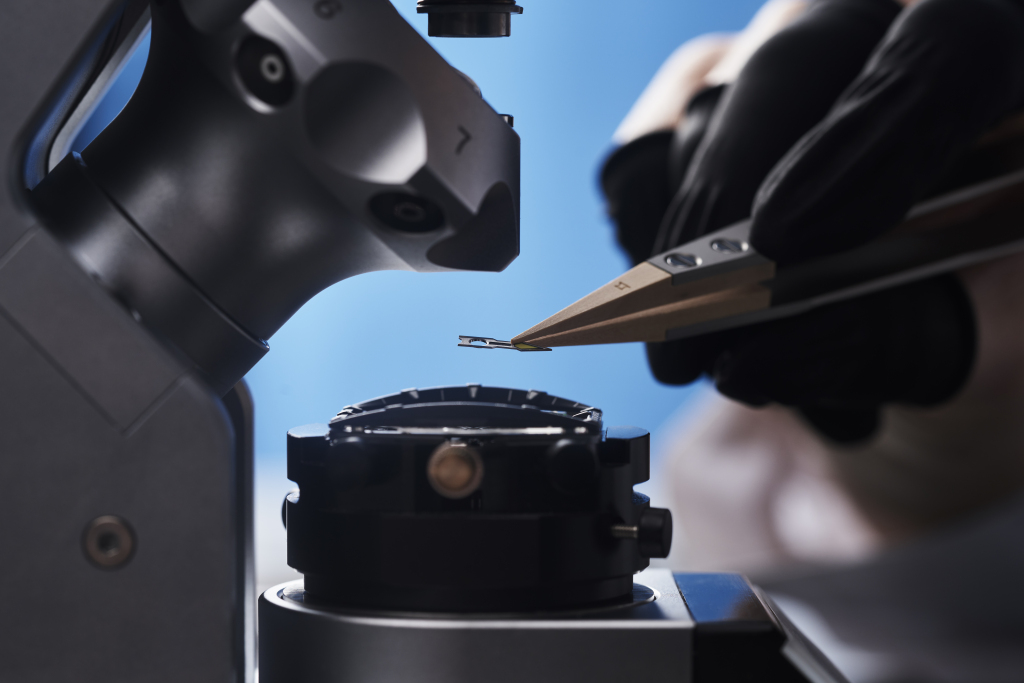

同样安静的还有机芯安装工作间。如果不够专注,组装技师很难在数百道工序里,准确地将几十种不同大小的螺丝放在他们应有的工序中。

在理查米尔,一块表的安装通常需要经过四个阶段:表壳预装、机芯组装、机芯封装以及将表链固定在手表上。每位制表师每次会拿到 10 枚机芯,预计在两周内完成组装。之后,机芯会被送到质量控制部门,经过各种重力冲击、防水测试、摇晃测试之后再转交给另一位制表师。

尽管整枚腕表在组装完毕后会进行系统的测试,但制表师们仍坚持在机芯裸露阶段就进行单独的走时测试。这是因为裸露机芯与装壳机芯所处的温湿度环境存在差异,这一阶段的测试无疑是对机芯质量提出了更高要求。

在整个机芯组装办公室里,最复杂的要数陀飞轮安装台。陀飞轮机芯安装的前三个步骤都需要由一个人完整地负责,而在理查米尔的整个工厂仅有三位师傅能够完成,其中一位还要兼顾维修部门。

组装一枚陀飞轮机芯耗时长达六周,紧接着还需三周的时间进行测试与运行验证,确保其性能稳定无虞。随后,工匠们会将其拆卸并重新组装,以确认在测试阶段未受任何损伤,才能最终装箱。

一般一个陀飞轮腕表从生成到完成需要三个月的时间,而一些更为复杂的比如RM 039这样拥有1000多个组件的复杂款式,更为耗时。因此,每一枚符合交付标准的腕表,都凝聚了工匠们长时间的心血与精湛技艺。

传承,但不随大流

当被问及为什么不多招募一些技师时,理查米尔的工作人员很无奈地回答“找不到这样的人才”。即便瑞士制表行业的培育体系十分完善,但是想要培养出一位陀飞轮机芯组装技师也并非易事。

在瑞士,九年级之后可以选择继续上高中,或者去职业学校。这种双轨制系统最重要的特点就是将学习与实际工作相结合。选择去职业学校的学生,可以通过“学徒制”选择自己心仪的企业先考察一周,如果觉得符合自己的期待,将进入为期四年的企校结合的学习。

在理查米尔参观过程中,就有一位15岁的少年正在实习。这期间,他不仅可以学习技能,理查米尔也将为其支付工资。但是理查米尔最终的考核也十分严格,目前为止,完成四年学徒制并经过考核的学生,仅有五位。所以,现有的陀飞轮组装技师被称为“万里挑一”都不为过。

当所有的安装都完成后,这些腕表还要经过最终测试。在这里,腕表要经过摔打、老化、摩擦、撞击等一系列“残酷”测试。例如,一个高约一米的摆锤会对腕表的不同部位进行撞击,理查米尔与网球传奇人物纳达尔合作的RM 27-05,也曾在这里经过测试。这块仅11.5克重的腕表,竟然可承受超14,000 g的加速度冲击。

RM 27-05

离开测试间,最后一个参观的工作间是维修部。维修师“很自豪”地拿出一些外表严重磨损的“反面教材”,他打趣说:“虽然这些腕表的主人有些‘不爱惜’他们的腕表,但是我们很高兴地看到我们的腕表能被喜欢他们的人在日常生活中真正地去使用,而不是只出现在展览柜和拍卖会的现场。”

在理查米尔的工厂,我们可以看到各种形态和功能的腕表。它们不一定踩着流行趋势诞生,但总能吸引到真正喜欢他们的表友。虽然理查米尔的工作人员也很为一些大热门感到自豪,但“热门”并不是他们在设计之初的追求,极致、有趣、独一无二才是。

理查米尔腕表维修间里有一个大摆钟,这是在翻修老工厂时“淘”出来的大家伙。没有人说得清楚这座摆钟有多少年了,它就静静地挂在维修间的墙上,与周围现代化的工具和设备形成鲜明的对比。

钟表从不言语,但它或许在提醒着每一位制表师,在理查米尔,时间会创造时间。而理查米尔的故事,也将随着时间的流转而继续书写。