摘要

采用缝合结构与针刺结构碳纤维预制体,经化学气相渗透法(CVI)和反应熔渗法(RMI)制备出C/C-SiC复合材料,系统研究了两种结构预制体制得的C/C多孔体微观结构、孔隙特征及C/C-SiC复合材料微观结构和弯曲性能。结果表明:缝合结构C/C多孔体孔径呈双峰分布,孔隙多为纤维束间孔,针刺结构C/C多孔体孔径呈单峰分布,由于网胎的加入使得部分纤维束间孔转变为连通的小孔隙网络,经过模拟后者Z向绝对渗透率略大于前者,有利于后者后续RMI致密化过程(高密度,低开孔率,低残余金属);缝合结构C/C-SiC复合材料平均弯曲强度高于针刺结构C/C-SiC复合材料,二者都呈现“假塑性”断裂方式;针刺结构C/C-SiC复合材料密度更高,残余Si含量更低,但其纤维体积含量较低,长直纤维的完整性较差,使得复合材料承载性能较低。

作者

魏琰斌,王雅雷*,熊 翔,叶志勇,刘在栋

(中南大学轻质高强结构材料重点实验室,长沙410083)

正文

碳纤维增强碳化硅(C/C-SiC)复合材料具有密度低、比强高、比模量高、耐磨损、耐腐蚀、使用寿命长等优点,是在C/C复合材料的基础上发展而来的一类先进复合材料。通过引入SiC基体取代部分C基体,C/C-SiC复合材料不仅继承了C/C复合材料优良的力学性能,而且提升材料的抗氧化性能,使材料可以在高热流、强冲刷、烧蚀等恶劣环境中服役,已成为航空航天领域的理想选材之一[1-5]。

C/C-SiC复合材料的制备方法主要有化学气相渗透法(chemical vapor infiltration,CVI)[6]、先驱体转化法(precursor infiltration and pyrolysis,PIP)[7]、反应熔渗法(reactive melt infiltration,RMI)[8-9]等。其中RMI法具有成本低、周期短、操作简单等优势,是现阶段制备C/C-SiC复合材料的重要方法[9-14]。RMI法的基本原理是将熔渗金属加热到熔融液态,然后在一定的压力或真空条件下利用毛细作用渗入到预制体内部,发生化学反应后生成所需产物以制备得到陶瓷基复合材料[15]。其中毛细管作用力与孔径有关,SiC相的分布状态与孔隙形状有关,所以在反应熔渗过程中,要得到理想的渗入高度和均匀分布的 SiC 相,关键是控制预制体中孔径大小的差异、孔隙形状和分布[16]。而C/C-SiC复合材料性能受到碳纤维类型、预制体结构和基体含量等的影响,不同结构的预制体的孔隙网络结构和形状是决定沉积气体在孔隙中传质速率和材料最终致密度的主要因素之一[17],进而影响后续熔渗过程Si熔体的渗入,导致材料性能出现差异。所以,不同预制体结构形成的C/C多孔体的孔隙结构特征会影响到后续RMI的效果,一定程度上造成力学性能的差异。

目前,国内外学者已对不同预制体结构后续性能影响进行了一些研究[18-26]。缪花明等[19]指出纤维预制体的结构与参数直接影响C/C多孔素坯的孔隙与结构,间接影响最终C/C-SiC复合材料的结构与性能。庞生洋等[20]指出不同预制体结构参数增强的 C/C 复合材料力学性能的差异主要受长纤维的完整性、大孔的分布和数量等因素影响。魏连锋等[21]通过比较不同预制体结构的C/C复合材料弯曲和压缩性能得出预制体结构对弯曲力学性能的影响更为明显的结论。李杰等[22]指出Z向缝合纤维存在对材料的内部裂纹“钉扎”作用与纤维铺层“桥联”作用, 能够在一定程度上有效抑制复合材料分层损伤,但是在一定范围内随着缝合密度的提升,面内纤维在缝合过程中受到较为严重的变形甚至断裂会导致力学性能有所降低。谢军波[23]指出针刺预制体克服了二维纤维结构层间性能弱的缺点,但针刺部位的纤维发生断裂和偏转,是其固有缺陷,容易引起材料的破坏。张兆杭等[24]采用三维随机碰撞算法对缎纹编织C/C-SiC复合材料的孔隙缺陷分布进行了建模分析,得出孔隙缺陷会对强度有较大影响,且孔隙率恒定时孔隙尺寸越大分布越集中,对强度性能影响越大。魏坤龙等[25]考虑材料内部纤维增强相、基体相和界面随机孔隙缺陷,建立三维编织 C/C 复合材料单胞有限元模型,得出考虑材料孔隙缺陷的强度预测值与实验值更加接近的结论。缝合与针刺都可以提高复合材料层间强度,二者都是碳纤维预制体的重要成型工艺。其中,缝合结构复合材料具有抗分层能力强、抗疲劳性能优异、构件的整体性能好等特性,且具有综合成本较低、可仿形性优异及综合性能优异等特点[27-28];针刺成型可设计性及平面方向利用率高,降低了制造成本,简化了制造工艺,缩短了制造周期[29-30]。陶瓷基复合材料的性能不仅与纤维有关,同样与复合材料内部孔隙缺陷和陶瓷相分布有关。C/C多孔体是制备C/C-SiC复合材料的关键中间体,其孔隙结构等对最终C/C-SiC复合材料的性能有较大影响。但很少有文献关注于不同Z向增强编织结构的碳纤维预制体在CVI后孔隙结构对C/C-SiC复合材料性能的影响。

本工作通过CVI在缝合与针刺两种结构预制体中引入热解碳(PyC),制备两种结构C/C多孔体,利用RMI制备两种结构的C/C-SiC复合材料。利用SEM、CT、压汞法等探究两种结构C/C多孔体内部孔隙分布及对后续熔渗的影响,并比较两种结构C/C-SiC复合材料弯曲性能。

1 实验

1.1 实验原料

以日本东邦公司HTS 3K聚丙烯腈基(PAN)碳纤维和日本东丽公司T700 12K聚丙烯腈基碳纤维作为预制体原材料,以丙烯(99.9%)作为碳源气体,氮气(99.99%)作为稀释气体,氩气(99.99%)作为保护气,硅粉(74 μm,99.99%)作为制备SiC原材料。

1.2 碳纤维预制体制备

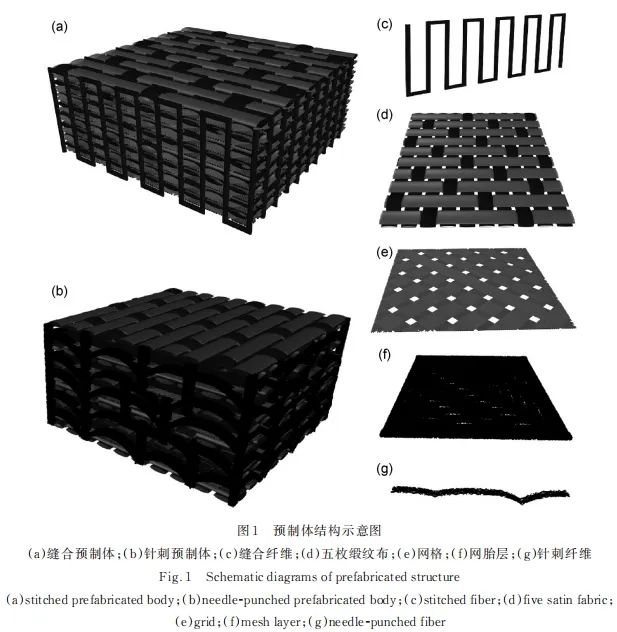

实验采用两种编织结构的碳纤维预制体,第一种是采用五枚缎纹布(HTS 3K)与一层±45°碳纤维网格(T700 12K)连续铺层,厚度方向采用碳纤维(HTS 3K)单股双向缝合,缝合间距为5 mm×5 mm(图1(a));另一种是采用五枚缎纹布(HTS 3K)、一层±45°碳纤维网格(T700 12K)与一层碳纤维网胎(T700 12K)连续铺层,逐层针刺,针刺密度为20~25 针/cm2(图1(b))。

图1

1.3 C/C-SiC复合材料制备

以丙烯和氮气作为碳源气体和稀释气体,通过CVI 将PyC引入到预制体碳纤维上。其中丙烯与氮气流量比为3∶1,沉积压力为0.6~0.8 kPa,沉积温度为950 ℃,沉积时间为100~150 h,得到密度为1.35~1.40 g/cm3的C/C多孔体。

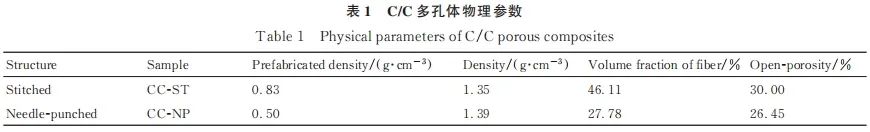

表1所示为C/C多孔体的物理参数,分别用CC-ST(C/C-stitched)表示缝合结构C/C多孔体和CC-NP(C/C-needle-punched)表示针刺结构C/C多孔体。

表1

将C/C多孔体置于硅化的石墨坩埚中用高纯Si粉包埋,在高温烧结炉中氩气保护下1800 ℃进行熔渗,保温时间4 h,得到两种结构C/C-SiC复合材料。

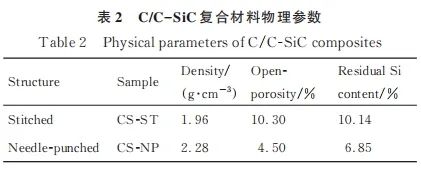

表2所示为缝合结构C/C-SiC复合材料和针刺结构C/C-SiC复合材料物理参数,分别用CS-ST(C/C-SiC-stitched)表示缝合结构C/C-SiC复合材料和CS-NP(C/C-SiC-needle-punched)表示针刺结构C/C-SiC复合材料。

表2

1.4 性能表征

采用阿基米德排水法测定C/C多孔体和C/C-SiC复合材料的体积密度及开孔率。

采用AutoPore Ⅳ 9510型高性能全自动压汞仪分析C/C多孔体内部开孔尺寸及数量,开孔尺寸可由式(1)计算得到:

开孔表面积S可由式(2)计算得到[31]

式中:dP为孔径尺寸;P为外压力;γ为表面张力;θ为接触角;ΔV为注入汞的体积变化。

采用GE phoenix v|tome|xs225型微焦点X射线计算机断层扫描检测系统对C/C多孔体的微观结构进行分析检测,并对C/C多孔体内部孔隙分布状态进行可视化处理。

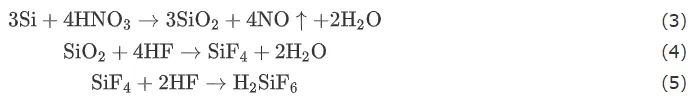

将C/C-SiC复合材料切割为2 mm×2 mm×2 mm尺寸试样,在体积比3∶7的硝酸(≥40%)和氢氟酸(65%~68%)混合溶液中腐蚀浸泡48 h,称量腐蚀前后质量,计算得到残余Si含量。腐蚀过程会发生以下反应:

残余Si含量可以通过式(6)计算:

式中:m1为样品腐蚀前质量;m2为样品腐蚀干燥后质量;ω Si为残余Si含量。

采用Quanta 250 FEG扫描电子显微镜观察C/C多孔体和C/C-SiC复合材料截面微观形貌以及复合材料断裂后纤维拔出情况。

按照GB/T 40398.2—2021标准,采用三点弯曲法在Instron 3369型力学性能试验机上对C/C-SiC复合材料的弯曲性能进行测试。样品尺寸50 mm×10 mm×4 mm,跨距40 mm,加载速率为2.0 mm/min,每组取6个样品进行测试,结果取平均值。

2 结果与分析

2.1 C/C多孔体微观结构与孔隙特征

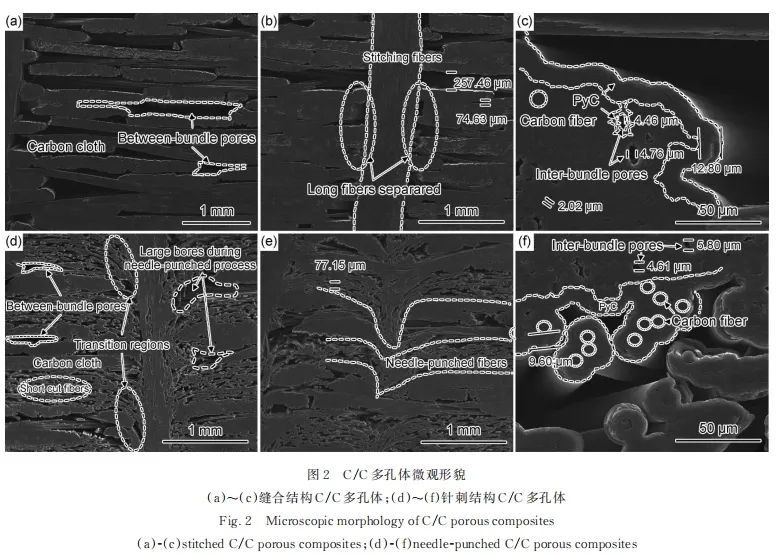

图2(a)~(c)所示为缝合结构C/C多孔体的微观形貌。如图2(a)所示,“梭状”的碳纤维束相互搭接形成尺度较大的孔隙。此外,碳纤维束内有小尺寸孔隙(图2(c))。根据这些孔隙所处的位置,将其分为碳纤维束间孔和碳纤维束内孔。图2(b)中可见缝合线纤维,缝合线从梭状结构的碳纤维束中穿刺而过,将长直纤维隔断,并以此连接了不同层碳布。从图2(c)纤维束的截面结构中可较为清楚地观察到,纤维束排列较为紧密,热解碳沉积在纤维束内部有效填充了大部分束内孔隙,留下少量5 μm以下的束内孔。待纤维束内部沉积致密后热解碳以层状形式沉积在纤维束表面,并形成约12.80 μm的热解碳层。

图2

图2(d)~(f)所示为针刺结构C/C多孔体的微观形貌。可以发现CC-NP内存在四种典型结构:(1)针刺后存在损伤的碳布结构;(2)平面内未被针刺的、均匀无序分布的网胎纤维;(3)针刺过程引入到 Z 向的纤维;(4)碳布和网胎与Z向针刺纤维的过渡部分[23]。这四种结构相互之间存在孔隙,由图2(d)可以观察到,CC-NP同样存在碳纤维束间孔和碳纤维束内孔。CC-NP相较于CC-ST多引入了一层由杂乱短切纤维构成的网胎,纤维束间的孔隙也被这些短切纤维分割成小孔隙,这些孔隙统一称为网胎层内孔。CC-NP的Z向针刺纤维来源于网胎层,利用刺针将网胎钩拉成Z向纤维,形成“人”字型结构,其形成过程中造成了碳布层微区范围内的变形和Z向拉伸,使得针刺区域碳纤维分布呈杂乱分布特性,同时形成了较大尺度的孔隙结构,此类孔隙内部因缺少热解碳沉积位点,最终以大尺度孔隙形式存在于CC-NP内部,见图2(d)。由图2(e)可见,每一次针刺仅作用于预制体有限的厚度,不同于缝合线的从上而下竖直贯穿,且针刺结构的存在导致CC-NP中碳布的弯曲程度较大。与CC-ST一致,热解碳填充碳纤维束内孔隙,并在纤维束表面沉积,形成约9.60 μm的热解碳层,如图2(f)所示。

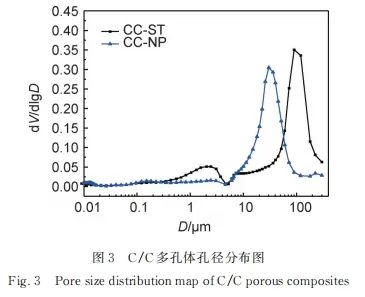

图3为缝合结构与针刺结构C/C多孔体的孔径(D)分布图。由图可见,CC-ST的孔径呈现双峰分布特征,而CC-NP的孔径则呈现单峰分布特征。其中,CC-ST孔径主要分布在0.4~5 μm和50~300 μm范围内,最可几孔径为90.44 μm。结合图2可以发现,0.4~5 μm孔径主要对应纤维束内小孔隙,50~300 μm孔径主要对应于纤维束间较大孔隙。其中纤维束内孔尺寸较小,在较长时间的CVI后大部分形成闭孔,经过机加工后在切面显露出来。而CC-NP孔径主要分布在5~100 μm,最可几孔径为30.17 μm,从图2可以发现,孔径5~100 μm大多为网胎层孔隙。结合预制体结构分析可知,缝合结构预制体无网胎层,全部由缎纹布和网格组成,纤维束比例高于CC-NP,所以孔径0.4~5 μm的纤维束内孔更多,孔径50~300 μm的纤维束间孔也较多;而针刺结构预制体中网胎的加入使得缎纹布和网格之间的纤维束间孔被杂乱短切纤维分割成较多孔径5~100 μm的小孔隙。

图3

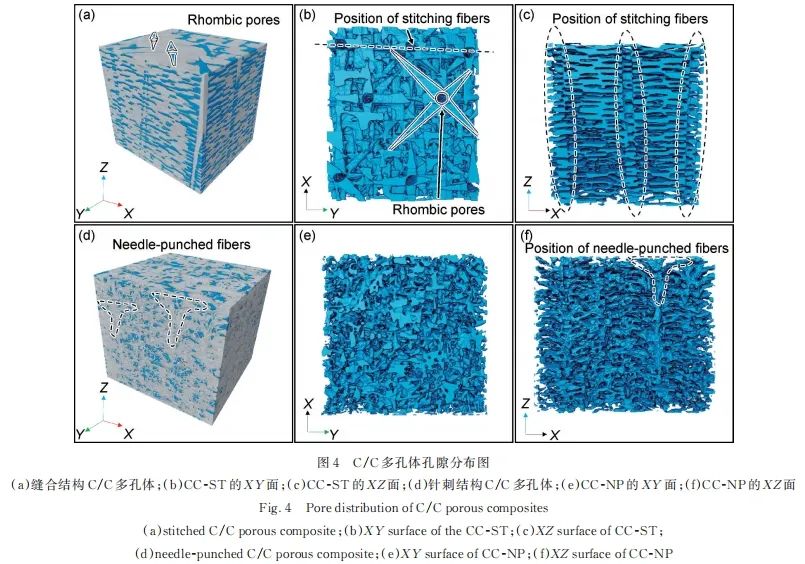

图4(a)为孔隙的三维结构图,图4(b),(c)为CC-ST孔隙不同方向的视图。由于CC-ST缝合纤维要连接多层碳布,从缎纹布编织纤维中穿过,将碳布编织纤维撑开,形成Z向较大尺度的半菱形孔隙,见XY面(图4(b));其次,碳布层之间也存在较大孔隙,彼此相互连接,形成了CC-ST内部整体的连通孔。XZ面(图4(c))可以观察到Z向孔隙的分布大致呈现了缝合纤维的轮廓,并且Z向孔隙有明显的分层,结合缝合结构预制体由缎纹布和±45°网格交替铺层的结构特点,说明这些孔隙主要存在于不同碳布层之间。

图4

图4(d)为CC-NP及其孔隙的三维结构图,图4(e),(f)为CC-NP孔隙不同方向的视图。图4(e)为从Z轴方向看到缎纹布、±45°网格和网胎交替铺层重叠在一起形成的孔隙。结合图2可知,CC-NP中针刺纤维由杂乱短切纤维构成且仅作用于预制体有限的厚度,从Z向观察无明显特征。在XZ面(图4(f))可以观察到“人”字型Z向纤维,其附近孔隙的形状和走向与“人”字型结构大致相同。

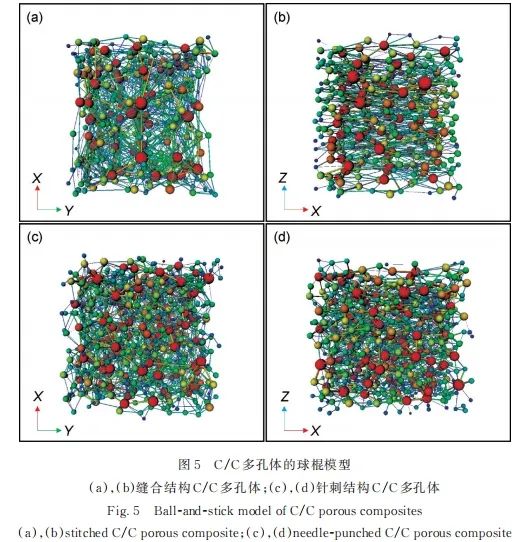

图5所示为缝合结构和针刺结构C/C多孔体孔隙的球棍模型图。依据连通孔(图4)不同部位孔径的大小将连通孔划分为孔喉和孔隙,然后根据孔隙的体积计算出此孔隙的等效半径,以此等效半径作为孔隙半径,以孔喉的平均孔径作不同孔隙间连接的孔喉截面有效半径,得到由不同大小孔隙及不同尺寸孔喉连接而成的球棍模型。对比CC-ST和CC-NP,可以发现CC-ST孔隙集中在缝合纤维附近,孔隙分布规律与缝合纤维分布规律(缝合间距5 mm×5 mm)相似。而CC-NP由于网胎层的存在,孔隙分布杂乱无序,与图4观察到的三维孔隙图像一致。

图5

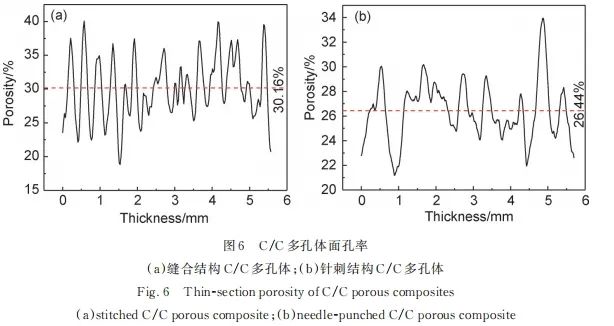

图6(a)所示为CC-ST的XY面孔率沿Z轴的变化曲线。可以看到,每一层切片的面孔率分布在18.84%~40.06%,均值为30.16%,与CC-ST实际开孔率30.00%较为接近。且从面孔率曲线可以看出CC-ST的XY面孔率呈周期性分布,相邻波峰与波谷间的面孔率差别较大(20%左右),即碳布层内面孔率较小,碳布层之间面孔率较大,孔隙主要存在于碳布层之间。同时,根据周期性分布的面孔率可以计算出CC-ST单元层的厚度约为0.348 mm。

图6

图6(b)所示为CC-NP不同切片的面孔率。可以看到,每一层切片的面孔率分布在21.19%~33.96%,均值为26.44%,接近实际开孔率26.45%。与CC-ST类似,CC-NP面孔率呈周期性分布,但由于针刺结构有网胎层,网胎的加入使得缎纹布和网格之间的纤维束间孔被杂乱短切纤维分割,减小了原本碳布层之间较大的面孔率。相邻波峰与波谷间的面孔率差别缩小在12%以内,且单元层的厚度(约0.712 mm)也因网胎层的加入提高。

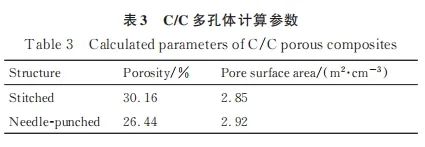

表3所示为C/C多孔体经过计算后的绝对渗透率以及通过压汞法数据计算所得到的单位体积下的开孔表面积。图7为C/C多孔体Z方向渗透路径及速率示意图,其中彩色曲线为熔体渗透路径及速率表示,由左侧速率对应表可知,暖色代表速率快,冷色代表速率慢。该渗透路径示意图是在图4所示连通孔的基础上应用达西定律得到材料的绝对渗透率[32]。其原理为在图像的不垂直于主流动方向的面上添加一个体素宽的固相平面将样品与外界隔离,不让任何流体流出系统,然后创建一个稳定区,在该稳定区中,压力是准静态的,流体可以在样品的输入面上自由扩散。在此稳定区内只考虑一个固相和一个液相,固相是不可渗透且不流动的,通过该单相流在稳定区内的流动确定其渗透路径及速率。由图7可以明显观察到虽然CC-ST开孔率更高,但Z向绝对渗透率却低于CC-NP,这是孔隙分布的不同造成的结果。CC-ST多为大孔隙,结合其孔隙球棍模型(图5(a),(b))发现Z向通道集中在缝合纤维附近,同时其面孔率曲线中相邻波峰和波谷之间较大的面孔率差可以说明其孔隙结构形似多个锥形叠加,不利于熔体的完全填充。CC-NP孔隙较小,但其面孔率曲线中相邻波峰和波谷之间的面孔率差值较小,Z向通道较多,更利于熔体的填充。其次,CC-NP开孔表面积更大(见表3),为熔体和热解碳提供更大的接触面积,增加其反应程度,最终熔渗后CS-NP密度大于CS-ST。

表3

图7

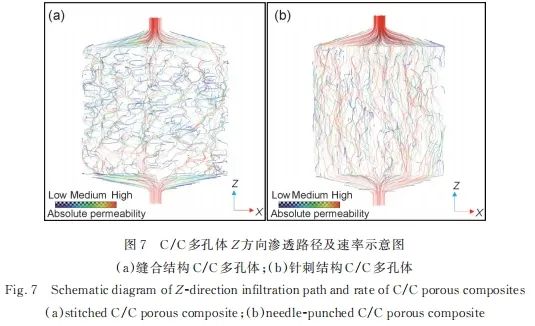

2.2 C/C-SiC复合材料的微观结构

图8为1800 ℃保温4 h熔渗制备的C/C-SiC复合材料微观形貌,图中包含三种衬度,黑色为碳纤维,灰色为碳化硅,白色为残余硅。可以看到,C/C多孔体在熔渗过程中,其孔隙大部分被硅熔体与碳纤维外围的热解碳反应生成的SiC、未反应的Si所填充。不同结构C/C-SiC复合材料因C/C多孔体的孔隙结构差异导致后续的熔渗效果有所不同,SiC和残余Si含量不同。残余Si含量通过硝酸和氢氟酸腐蚀得到,SiC含量则可以通过式(7)计算得到[33]:

图8

式中:ω SiC,ω Si分别为C/C-SiC复合材料中SiC相和Si相的质量分数;ρ C/C-SiC,ρ C/C分别为C/C-SiC复合材料和C/C多孔体的密度;M SiC和M Si分别为SiC和Si的摩尔质量。

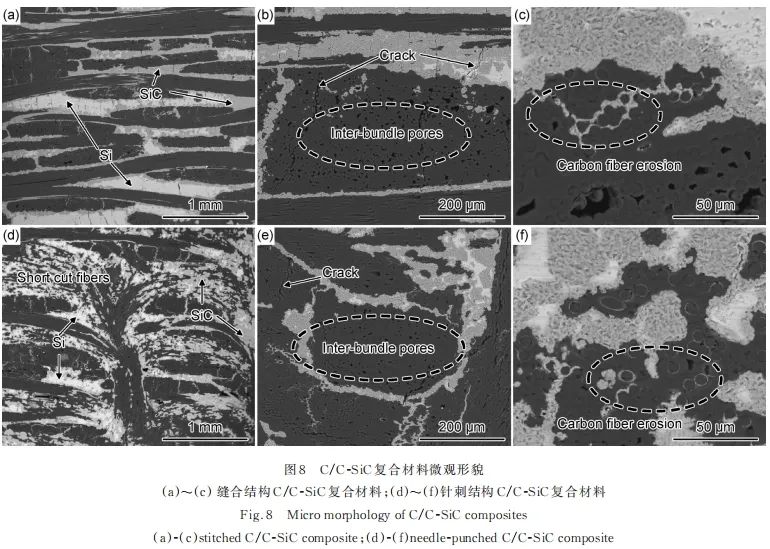

由图8(a)可见,CS-ST中的陶瓷相主要位于碳纤维束间孔的位置,且存在部分碳纤维束间孔未被液态Si完全填充的现象。另外,图8(b)可以看到,碳纤维束内孔不能被液态Si所填充,碳纤维束内孔是气相沉积碳基体过程中形成的闭孔,经过机加工后显露出来。此外,残余Si主要存在SiC基体中间,这与熔渗反应机理相关。液态Si渗入C/C多孔体后与热解碳接触生成SiC,并形成连续SiC层,后续反应通过C原子的扩散进入Si熔体内部继续进行。但CC-ST的碳纤维束间孔较大,随着SiC层的增厚,C原子的扩散路径过长,SiC的生成速率下降,离热解碳较远的Si未参与反应形成残余Si,如图8(a)所示。

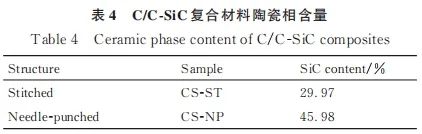

表4为C/C-SiC复合材料陶瓷相含量,由表4可知,相较于CC-ST,CC-NP陶瓷相含量更高。从图8(d)可以观察到,CS-NP内部陶瓷相分布均匀性更好,内部孔隙缺陷含量也较少,这与其相对较高的体积密度和相对较低的开孔率是一致的。缎纹布/网格层间存在相对疏松的网胎层区域,内部大量孔隙提供了更多的碳反应点,后续的Si-C反应程度也更加充分,复合材料熔渗效果更好、致密化程度更高,且只含有少量残余Si,复合材料的微观结构更加均匀。

两种结构复合材料中SiC基体在纤维束间的孔隙中连续分布,图8(c),(f)可以清晰看到部分SiC基体也分布在纤维束内,而且部分纤维束内的SiC已经覆盖到了碳纤维,这些区域的PyC与Si反应消耗完后,Si继续与碳纤维发生了反应,侵蚀了碳纤维。从图8(b),(e)看到,在 C/C-SiC 复合材料内部有沿纤维轴向扩展的微裂纹。此类微裂纹是由于热解碳的热膨胀系数大于碳纤维,复合材料内部碳纤维和热解碳之间应力集中,进而产生沿碳纤维轴向的裂纹[34]。且残余Si附近也有微裂纹出现,液态Si在凝固过程中不是体积收缩,而是表现出明显的体积膨胀效应(体积膨胀达8.1%,因为液态Si密度为2.53 g/cm3,而固态Si密度为2.34 g/cm3)。在降温过程中,熔融Si凝固时的体积膨胀使局部产生应力,导致裂纹出现,这些裂纹可能会成为失效源,降低材料力学性能。

由表2可知,CS-NP密度为2.28 g/cm3,高于CS-ST的1.96 g/cm3,开孔率为4.5%,低于CS-ST的10.3%,残余Si含量为6.85%,也低于CS-ST的10.14%。在同样的工艺条件下,C/C多孔体的致密化效率及其内部的最终孔隙结构与预制体结构相关。两种结构碳纤维预制体在CVI过程中被PyC基体填充,为熔渗提供了碳源,其中网胎层的存在使得CC-NP孔径分布范围较CC-ST更窄(见图3),大部分孔隙尺寸更小,因而熔渗过程中C原子的扩散路径更短,完成致密化后的陶瓷相含量相对较多(见表4),最终表现为CS-NP密度更高,开孔率低。其次,两种结构的Z向连接纤维不同,结合图4可以看到,缝合纤维排列整齐,长度较长,是独立的纤维束,而针刺纤维是通过针刺将网胎层的短切纤维拉向Z向,形成“人”字型。在反应熔渗过程中,C/C多孔体在反应容器内部是XY面为水平放置状态,熔融Si主要是通过Z向孔隙进入C/C多孔体,而 Z向孔隙主要在Z向增强纤维附近形成,针刺密度较高CC-NP的提供了更多的Z向渗入通道,更利于熔体的填充,对C/C-SiC复合材料的反应熔渗致密化具有一定的促进作用。

表4

2.3 C/C-SiC复合材料的弯曲性能

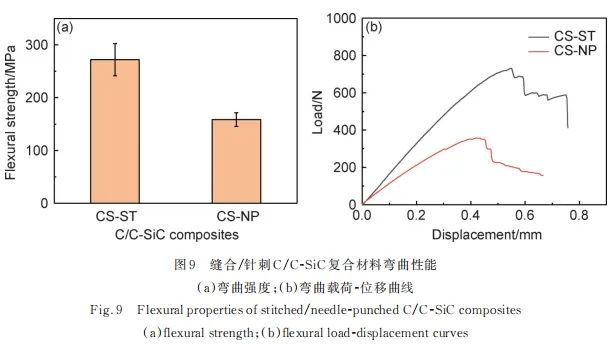

图9(a)为不同编织结构的C/C-SiC复合材料的弯曲强度结果及载荷-位移曲线。由图9(a)可知,CS-ST的平均弯曲强度为(271.86±30.54) MPa,高于CS-NP的(158.66±12.93) MPa。

图9

C/C-SiC复合材料的弯曲性能主要由连续纤维的自身强度和沿载荷方向的连续纤维含量来控制。缝合结构碳纤维预制体的纤维体积含量为46.11%,而针刺结构碳纤维预制体的纤维含量约为27.78%。由于纤维具有增强增韧的作用,一般情况下,承载纤维含量越高,所制备复合材料的弯曲强度越大[30,35-36]。其次,针刺结构预制体Z向针刺纤维密度(20~25针/cm2)远大于缝合结构预制体缝合纤维密度(5 mm×5 mm),承载方向长直纤维更易被刺断,多处长纤维不连续,长纤维完整性较缝合结构差,同时网胎层纤维方向杂乱导致承载方向纤维含量更低,反应面积更大也更易受到熔体的侵蚀,所以CS-NP弯曲强度低于CS-ST[20]。

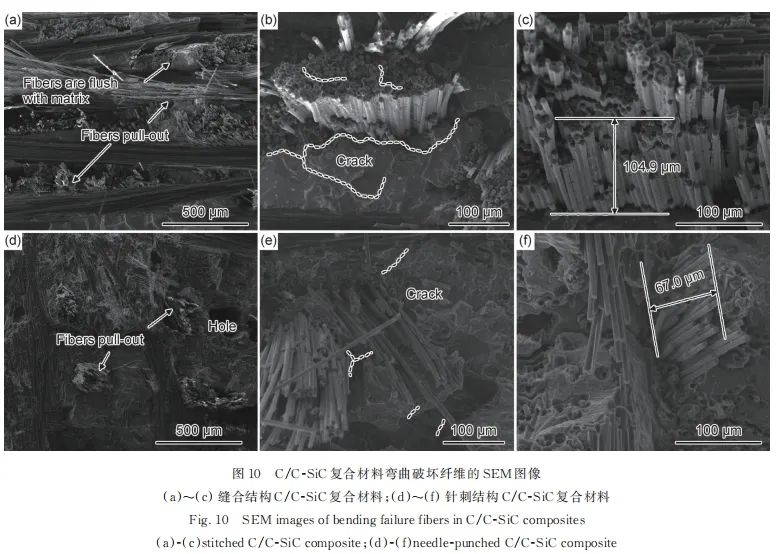

图9(b)所示为缝合与针刺结构C/C-SiC复合材料的弯曲载荷-位移曲线,可以发现,二者均表现为“假塑性”断裂,曲线呈波折起伏状缓慢下降。CS-ST在加载至峰值后呈阶梯式下降,表现出“假塑性”断裂特征,其断口形貌存在大量的纤维拔出现象(图10(a)),发挥了纤维的增韧效果。而CS-NP在加载至峰值后也出现阶梯式下降,但随后以一定斜率缓慢下降,其弯曲断口有纤维拔出(图10(d)),呈“假塑性”断裂特征。C/C-SiC复合材料承受载荷时,裂纹首先在陶瓷相及大孔洞附近萌生,随着载荷的进一步增大,裂纹扩展至纤维-基体界面后发生偏转、界面脱粘等,直至纤维束的拔出和断裂。CS-ST的断裂模式与CS-NP存在不同,CS-ST因不含网胎层,有较多的大孔,裂纹偏转路径也相对较少,从而在载荷-位移曲线上表现出更明显的阶梯式下降。

图10

CS-ST在弹性变形阶段的模量明显高于CS-NP。CS-ST纤维含量较高,连续纤维在承载方向上更为平直,受载过程各纤维协调承载,表现出较好的韧性,弹性模量较高;而CS-NP纤维含量低于CS-ST,且连续纤维受针柄的影响,承载纤维受到一定程度上的影响,弹性模量较低。

图10所示为不同结构C/C-SiC复合材料弯曲试样断口形貌的SEM图像。两种结构C/C-SiC复合材料均可以看到大量纤维束和单根纤维的拔出,也都有纤维和基体平齐的区域,说明CS-ST和CS-NP都存在强纤维-基体界面结合以及适中(或弱)界面结合。强界面结合下材料能够有较高的强度,但无法发挥出纤维的增韧效果。适中界面结合可以通过界面脱粘吸收部分裂纹扩展的能量,提高强度。而界面脱粘后纤维拔出会与基体之间存在相对滑动,产生摩擦力,提高韧性,避免发生灾难性的脆性断裂。但弱界面结合下基体无法有效传递载荷,力学性能会较低。

结合图9(b)和图10可以确定,CS-ST有较多纤维及纤维束拔出,多为适中界面结合,也存在图示纤维与基体平齐区域的强界面结合,部分拔出纤维表面覆盖有热解碳层同样说明纤维基体间存在强界面结合。CS-ST加载断裂时裂纹扩展至纤维束内部,继而在热解碳基体及纤维/热解碳界面扩展和偏转(图10(b)),碳纤维发挥了良好的增强增韧作用,拔出长度约104.9 μm。CS-NP中网胎内短切纤维与基体结合多为强界面结合,纤维与基体平齐,但短切纤维方向杂乱,长度较短,未能有效提高弯曲强度;碳布内长纤维束存在整束纤维拔出,且界面结合强,形成孔洞,但CS-NP拔出长度较短,约67.0 μm,增韧效果相对较弱。两种结构C/C-SiC复合材料都有纤维拔出,提高韧性,在载荷位移曲线上表现出“假塑性”,可以避免发生灾难性的脆性断裂。但由于纤维组成不同,后续纤维-热解碳基体界面结合强度不同,纤维界面结合适中的 CS-ST强度和模量比CS-NP明显提高。

结论

(1)缝合结构C/C多孔体内部孔径呈双峰分布,0.4~5 μm对应纤维束内小孔隙,50~300 μm对应纤维束间孔。针刺结构C/C多孔体内部孔径呈单峰分布,5~100 μm对应纤维束间孔、网胎层内孔。

(2)缝合结构C/C多孔体孔隙球棍模型显示其Z向通道集中在缝合纤维附近,面孔率曲线中相邻波峰和波谷之间较大的面孔率差可以说明其孔隙结构形似多个锥形叠加,不利于熔体的完全填充。针刺结构C/C多孔体面孔率曲线中相邻波峰和波谷之间的面孔率差值较小,Z向通道较多,更利于熔体的填充。因此,尽管缝合结构C/C多孔体开孔率更高,但Z向绝对渗透率却低于针刺结构C/C多孔体。其次,针刺结构C/C多孔体开孔表面积更大,为熔体和热解碳提供更大的接触面积,增加其反应程度,最终熔渗后针刺结构C/C多孔体密度大于缝合结构C/C多孔体。

(3)针刺结构C/C-SiC复合材料密度更高,残余Si含量更低,但其纤维体积含量较低,网胎纤维对弯曲强度的提升作用较小,长直纤维完整性较差,承载性能较差,纤维拔出较短,弯曲强度低于缝合结构C/C-SiC复合材料。

参考文献

向上滑动查看更多

来源:魏琰斌,王雅雷,熊翔,等.不同预制体结构制备C/C-SiC复合材料的微观结构演变及力学性能[J].材料工程,2024,52(10):127-138.DOI: 10.11868/j.issn.1001-4381.2023.000659

免责声明:中国复合材料学会微信公众号发布的文章,仅用于复合材料专业知识和市场资讯的交流与分享,不用于任何商业目的。任何个人或组织若对文章版权或其内容的真实性、准确性存有疑议,请第一时间联系我们。我们将及时进行处理。

继续滑动看下一个轻触阅读原文

中国复合材料学会向上滑动看下一个

原标题:《【复材资讯】不同预制体结构制备C/C-SiC复合材料的微观结构演变及力学性能》